Historia

La historia, propiedades, características, fabricación etc, toda la información que necesitas saber del papel esta aquí.

¿QUÉ ES EL PAPEL?

El papel es una delgada hoja elaborada mediante pasta de fibras vegetales que son molidas, blanqueadas, desleídas en agua, secadas y endurecidas posteriormente; a la pulpa de celulosa, normalmente, se le añaden sustancias como el polipropileno o el polietileno con el fin de proporcionar diversas características. Las fibras están aglutinadas mediante enlaces por puente de hidrógeno.

También se denomina papel, hoja o folio a su forma más común como lámina delgada.

Precedentes

En el Antiguo Egipto se escribía sobre papiro (de donde proviene la palabra papel), el cual se obtenía a partir del tallo de una planta muy abundante en las riberas del río Nilo (Cyperus papyrus). En Europa, durante la Edad Media, se utilizó el pergamino que consistía en pieles de cabra o de carnero curtidas, preparadas para recibir la tinta, que por desgracia era bastante costoso, lo que ocasionó que a partir del siglo VIII se popularizara la infausta costumbre de borrar los textos de los pergaminos para reescribir sobre ellos (dando lugar a los palimpsestos) perdiéndose de esta manera una cantidad inestimable de obras.

El papel

Sin embargo, los chinos ya fabricaban papel a partir de los residuos de la seda, la paja de arroz y el cáñamo, e incluso del algodón y transmitieron este conocimiento a los árabes, quienes a su vez lo llevaron a las que hoy son España y Sicilia desde el siglo X. La elaboración de papel se extendió a Francia que lo producía utilizando lino desde el siglo XII.

Fue el uso general de la camisa, en el siglo XIV, lo que permitió que hubiera suficiente trapo o camisas viejas disponibles para fabricar papel a precios económicos y gracias a lo cual la invención de la imprenta permitió que unido a la producción de papel a precios razonables surgiera el libro, no como una curiosidad sino como un producto de precio accesible.

Desde entonces el papel se ha convertido en uno de los productos emblemáticos de nuestra cultura, elaborándose no sólo de trapos viejos o algodón sino también de gran variedad de fibras vegetales; además la creciente invención de colorantes permitió una generosa oferta de colores y texturas.

El papel ahora puede ser sustituido para ciertos usos por materiales sintéticos, sin embargo sigue conservando una gran importancia en nuestra vida y en el entorno diario, haciéndolo un artículo personal y por ende difícilmente sustituible.

La aparición y rápido auge de la informática y los nuevos sistemas de telecomunicación, permiten la escritura, almacenamiento, procesamiento, transporte y lectura de textos con medios electrónicos más ventajosos, relegando los soportes tradicionales, como el papel, a un segundo plano.

Papel Couche

Couché es un galicismo para "estucado". Españolizado a veces como "Cuché" o "Couché." El papel couché es el papel mas comun para uso de impresion de revistas. Este papel en su fabricación ha recibido una capa externa de compuesto inorgánico para mejorar su acabado dándole mayor suavidad y blancura. Su textura y terminación puede ser brillante, satinada o mate.

Su principal ventaja es que su acabado liso y menos absorbente que el de los papeles no estucados permite mejor definición de los detalles y un rango cromático más amplio. Además, los acabados estucados suelen proteger los papeles y dibujos de la radiación ultravioleta y proporcionarle mayor resistencia al desgaste.

El estucado se suele realizar con compuestos derivado del Caolín (como la caolinita) y del yeso. Como papel "cubierto", su acabado satinado es primordial en una impresión profesional, ya que sus colores se ven más luminosos y brillantes. Entre más blanco el papel, más nitidos son lo colores. Sus gramajes van desde 80 hasta 400 gr.

Los gramajes menores son usados en tirajes de insertos en periodicos, como los de supermercado anunciando sus ofertas; es un papel sumamente delgado pero con un acabado brillante y superficie satinada. Mientras más alto es el gramaje en su razón vá creciendo el grosor del papel. Para el uso de una revista promedio, el gramaje de couche es de 150 gr.

Fuente: Glosario gráfico, Dearts

Fabricación del papel (siglos XX y XXI)

Pasta mecánica de madera

Con la primera elaboración de la madera (primer proceso), se obtiene un producto impuro, porque la celulosa se utiliza mezclada con el resto de los componentes de la madera. Se utiliza para la elaboración de papeles de baja calidad (por ejemplo: papel prensa para periódicos); tiene más aprovechamiento pero menos calidad, además tienen escasa consistencia y amarillea al poco tiempo de fabricación.

Pasta Morena

Se obtiene simplemente desfibrando la madera después de haberla lavado y hervido (para eliminar materias incrustantes y facilitar el desfibrado). Se consigue una pasta de fibras largas y resistentes. Se emplea para la elaboración de cartones, papel de embalaje, sacos de papel, etc.

Pasta química o celulósica

Para la elaboración de papeles de buena calidad. Los primeros pasos son similares a los de la pasta mecánica pero luego: se cocina la madera con una solución llamada bisulfito, a gran temperatura (a vapor en la “lejiadora”). Luego se lava la masa con agua caliente para sacarle los restos de bisulfito, se blanquea y se desfibra, y finalmente obtenemos una buena pasta de celulosa.

Pasta de paja

Se obtiene de cereales y de arroz. Posee un color amarillento y se emplea para la elaboración de papeles para el interior del cartón ondulado.

Pasta de trapos

Al estar compuesto por celulosa pura (libre de cortezas, lignina, etc) solo se realiza antes del proceso, una limpieza. Se emplean trapos de algodón, cáñamo, lino, yute y seda. Con ella se realizan papeles de primera.

Pasta de recortes

El recorte de papel se mezcla con las pastas para abaratar los costos. Según de donde proceda el recorte se dividen en las siguientes categorías:

*De cortes de bobina: en la fábrica al cortar las bobinas, papeles de buena calidad.

*De guillotina: aquí se clasifica según la blancura, composición, etc.

*Recortes domésticos: estos provienen de las oficinas, para elaborar papeles de baja calidad

*De la calle o impresos: solo utilizado para fabricar cartón gris.

Propiedades

Durabilidad del papel

La durabilidad expresa principalmente la capacidad del papel para cumplir sus funciones previstas durante un uso intensivo y continuado, sin referencia a largos periodos de almacenado. Un papel puede ser durable al resistir un uso intensivo durante un tiempo corto pero no permanente debido a la presencia de ácidos que degradan lentamente las cadenas celulósicas.

Estabilidad dimensional

Capacidad de un papel o cartón para retener sus dimensiones y su planidad cuando cambia su contenido en humedad, por ejemplo, bajo la influencia de variaciones en la atmósfera circundante. Un alto contenido en hemicelulosas promueve el hinchamiento de las fibras y su inestabilidad.

Mano

Término aplicado a un papel que expresa la relación entre su espesor y el gramaje. Su valor disminuye cuando aumentan la compactación y la densidad de la hoja.

Permanencia

La durabilidad expresa principalmente la capacidad del papel para cumplir sus funciones previstas durante un uso intensivo y continuado, sin referencia a largos periodos de almacenado. Un papel puede ser durable al resistir un uso intensivo durante un tiempo corto pero no permanente debido a la presencia de ácidos que degradan lentamente las cadenas celulósicas.

Resiliencia

Capacidad de un papel o cartón para retener sus dimensiones y su planidad cuando cambia su contenido en humedad, por ejemplo, bajo la influencia de variaciones en la atmósfera circundante. Un alto contenido en hemicelulosas promueve el hinchamiento de las fibras y su inestabilidad.

Carteo

Término aplicado a un papel que expresa la relación entre su espesor y el gramaje. Su valor disminuye cuando aumentan la compactación y la densidad de la hoja.

Etapas del proceso

Refinado

La pasta se refina para desfibrar y cortar las fibras a fin de adaptarlas al tipo de papel deseado. De este proceso depende el grado de resistencia que tendrá el papel al doblado, reventado y rasgado.

El papel puede sufrir dos tipos de refinamiento: graso o magro

*El graso deja las fibras muy hidratadas dotando al papel de resistencia, rigidez y cierta transparencia, pero le quita flexibilidad y lo hace quebradizo, con dificultad para el plegado (papeles vegetales, de fumar, pergaminos).

*El magro deja las fibras enteras o truncadas, lo que le da al papel flexibilidad, facilidad para el plegado, grosor, blandura y opacidad (son por ejemplo los papeles absorbentes, de impresión, offset, etc.)

Encolado

En esta etapa, se le añade cola al papel, para evitar que sobre el papel se corra la tinta al imprimir o escribir. De este proceso depende el grado de permeabilidad.

Se puede realizar en dos momentos: en masa o en superficie.

*En masa se realiza en el transcurso de la fabricación, en el momento en el que se preparan las masas (las pasta).

*En superficie cuando el papel está casi seco, en el tercio de la sequeria.

El encolado consiste en la adición de productos hidrófobos (como colas de resina, gelatina, colas reforzadas y productos fijantes como sulfato de alúmina).

Cargas

Son productos en polvo (normalmente procedentes de la molturación de rocas) que contribuyen a darle cuerpo al papel, además de contribuir sustancialmente a conseguir otras características como: disminuir el brillo, aumentar la resistencia mecánica, crear una microporosidad adecuada para su transpirabilidad, facilitar su lijado, aumentar su poder de relleno, etc. Las más utilizadas son: carbonato de calcio, caolín, mica, talco, sílice, yeso, sulfato de bario, etc.

Pigmentos

Al igual que las cargas, rellenan los huecos del papel dando más opacidad y blancura. Se diferencian de éstas por el modo en que se aplican y porque las partículas son más pequeñas. Los pigmentos se aplican en superfície y las cargas en masa.

Coloración

Se le añaden a la pasta sustancias colorantes de naturaleza mineral u orgánica (según el tipo de papel). Los colores obtenidos de sustancias minerales son más resistentes a la luz que los derivados orgánicos.

Manufactura

Las fibras para su fabricación requieren de unas propiedades especiales, como alto contenido en celulosa, bajo costo y fácil obtención, por lo que las más comúnmente usadas son las vegetales. La materia prima más común es la pulpa de celulosa, proveniente de madera de árboles, principalmente pinos, por su precio y la calidad de su fibra (muy larga), y eucaliptos, pues es muy barata y resistente. También se utilizan otros materiales, como el algodón y el cáñamo.

Preparación de las fibras

Obtención de papel con materia prima reciclada.Los pasos de formación de la hoja y su manipulación son los mismos. La diferencia radica en que el material utilizado es papel. Éste es obtenido en su mayor parte de los sobrantes de edición (mejor calidad, menos utilizado, más limpio y homogéneo) y de las recogidas selectivas (papel más sucio por estar utilizado y desconocerse su composición exacta, periódicos mezclados con revistas, cajas de cartón usadas, etc.)

Papel de pasta virgen

Una vez que se tiene la pasta de papel, obtenida por medios químicos (pasta química o Wood Free, se consigue disolviendo la lignina) o medios mecánicos (pasta mecánica, no se elimina la lignina sino que se separan las fibras por fricción), hay que acondicionarla para el proceso de fabricación.

Pulper

La pasta se prepara en un aparato llamado pulper (dispositivo semejante a una gran batidora), donde se mezcla agua con la pasta de papel. La pasta puede estar en forma de fardos y balas (muchas hojas de pasta de papel), a granel (pasta de papel desmenuzada) o, si se trata de una fábrica integrada cuyo proceso de pasta y de papel se realiza en la misma factoría, en suspensión de agua. El pulper es una gran cuba, normalmente a nivel inferior del suelo, en cuyo interior se encuentra una gran hélice. Al añadir la pasta de papel, comienza el proceso de disgregación de fibras, primero por el impacto al caer los fardos, después por el rozamiento de la hélice con la pasta y finalmente por el rozamiento de las mismas fibras entre sí.

La máquina de papel

Es el elemento más importante. Es el lugar donde la pasta en suspensión se convierte en papel. Aunque hay varios tipos, la más extendida es la máquina de mesa plana, derivada de la primera máquina inventada por Fourdrinier en tiempos de Napoleón. Consta de varios elementos, se citan los más importantes por orden de utilización y la utilidad que desempeñan.

Cabeza de máquina

Se encarga de expulsar la pasta de papel en una fina capa sobre la tela de la máquina de papel. Básicamente es una caja alargada, en cuyo interior circula la pasta. En su extremo inferior, tiene una abertura en su largo por donde sale la película de pasta.

El ancho de esta abertura se controla con unos labios, que al aumentar su distancia entre sí dejan caer más o menos cantidad. Controlando la salida de pasta de los labios se obtienen distintas propiedades de la hoja formada.

Al salir de los labios, cae directamente en la tela de máquina, ésta en su inicio, se le da un movimiento horizontal para mitigar un sentido de la fibra pronunciado.

Al caer las fibras tienden a colocarse en una posición paralela al movimiento de la tela, si no se elimina en parte, el papel tendrá una serie de características no adecuadas, como menor estabilidad dimensional (al humedecerse el papel, las celulosa se hincha, si todas las fibras van en el mismo sentido, se hincharán más en sentido longitudinal que en el transversal), mayor desgarro (fibras menos unidas).

Tela

Es una malla muy fina donde se coloca la pasta de papel y comienza el desgote y secado. La primera parte del secado es por gravedad, el agua cae atravesando la tela y las fibras quedan retenidas en la parte superior. Después, el exceso de agua no desgota por sí sola, por lo que hay que ayudarla con varios elementos.

Foils

Unas piezas, generalmente de plástico, que se colocan en la parte inferior de la tela. Tienen un ligero ángulo de descenso que al contacto con la malla generan un cierto vacío.

Vacuum foils

Lo mismo que los foils, pero además absorben el agua mediante bombas de vacío.

Dandy

Un gran rodillo hueco, cuyo exterior está recubierto de una malla. Se coloca en la parte superior de la tela en contacto directo con el papel. Mediante presión y, en algunos casos bombas de vacío, exprime el agua.

Además puede tener una serie de dibujos en relieve, que al presionar sobre el papel húmedo crea las marcas al agua. Es posible ver marcas de agua si se coloca, por ejemplo, un billete de banco al trasluz. Al eliminar el agua en su mayor parte, el papel comienza a tener consistencia y se coloca en la sección de prensas y secadores.

Prensas y secadores

Una vez el papel ya ha adquirido consistencia, se ha de eliminar toda la humedad posible, para esta etapa se usa presión y calor. La presión se da por medio de pares de rodillos recubiertos de goma; entre los rodillos y la hoja de papel corre una cinta de fieltro que absorbe el agua escurrida por la presión del rodillo. La banda de papel prensada se hace pasar por una serie de rodillos huecos por los que circula vapor a altas temperaturas, para ello se acompaña con una manta de fieltro que evita que la hoja se aparte del cilindro ayudando al secado y guiando la hoja por ellos.

Cocina

Es un proceso aparte del de fabricación del papel en el que se elaboran los productos para ser aplicados a la superficie del papel para modificar aspectos del producto final. Después continúa otra serie más de prensas para terminar el secado. Este producto aplicado en la máquina de papel es llamado preestucado, luego el papel puede ser llevado a la máquina estucadora para serle aplicado el estucado que junto con una aplicación de presión y calor se da brillo al papel.

Lisas y calandras

Una vez seco, las fibras se han unido convirtiéndose finalmente en lo que consideramos papel. En algunas ocasiones, se requiere un papel muy brillante, o con una lisura especial, esto se consigue presionando entre dos rodillos llamados lisas. Las calandras tienen varios rodillos metálicos colocados unos sobre otros, algunos calentados a vapor. Otra aplicación de las lisas es la de modificar el calibre o grosor del papel mediante presión.

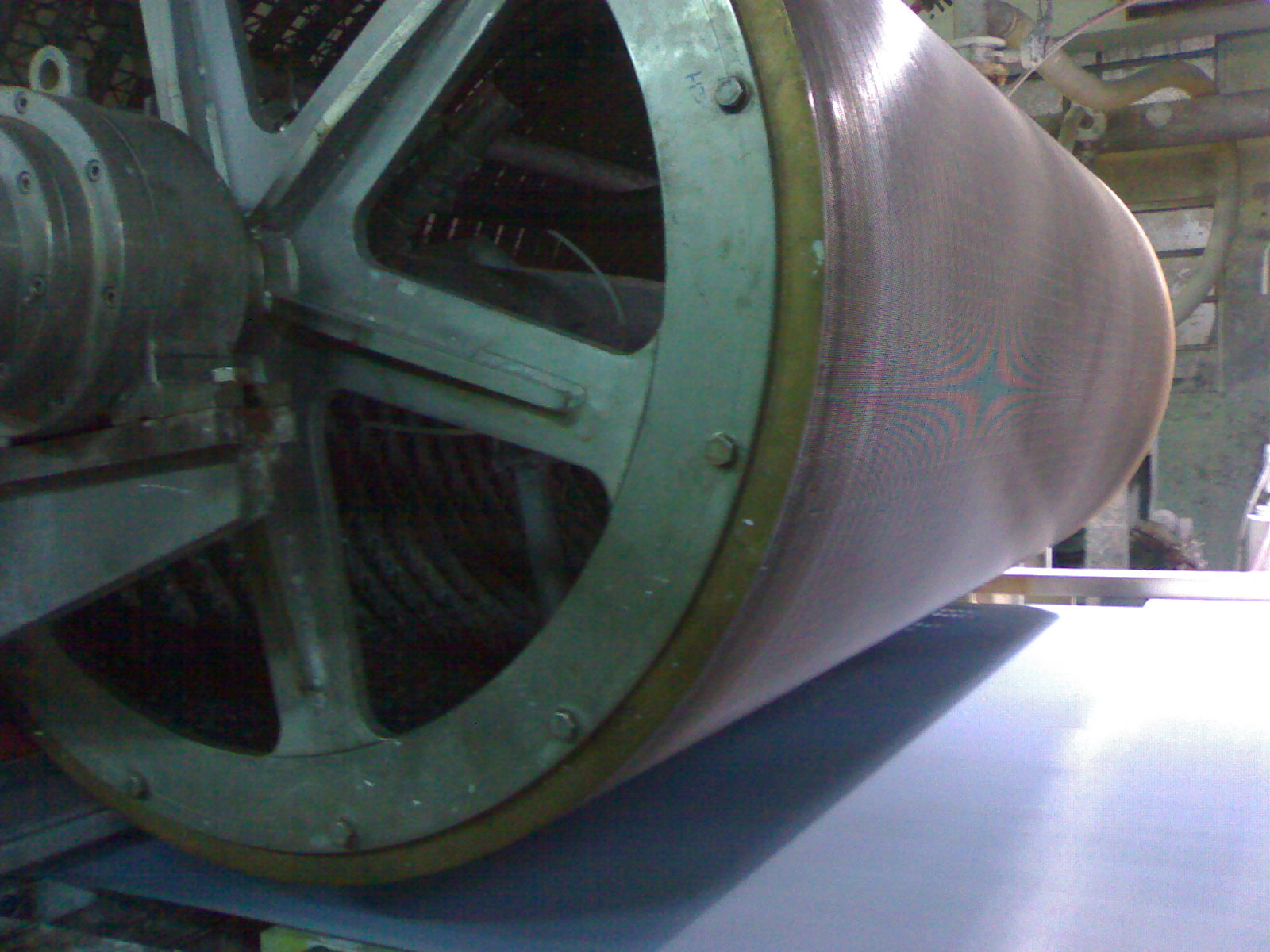

Pope

Finalmente, el papel fabricado se enrolla en grandes bobinas para su posterior uso. Es un cilindro refrescador con entrada y salida de agua para el correcto enrollado.

Manipulado

Es un proceso aparte del de fabricación del papel en el que se elaboran los productos para ser aplicados a la superficie del papel para modificar aspectos del producto final. Después continúa otra serie más de prensas para terminar el secado. Este producto aplicado en la máquina de papel es llamado preestucado, luego el papel puede ser llevado a la máquina estucadora para serle aplicado el estucado que junto con una aplicación de presión y calor se da brillo al papel.

Rebobinado:

La máquina de papel entrega una hoja continua de ancho fijo y con defectos. En una etapa de rebobinado se eliminan los defectos y se corta la hoja por el largo de acuerdo a las necesidades de los usuarios. Las grandes bobinas que se obtienen en pope se transforman en bobinas terminadas más pequeñas y fáciles de manejar.

Corte:

El transformado de bobinas de papel a papel cortado, se realiza en una máquina llamada Cortadora. El papel una vez cortado, se separa en paquetes.

Resma

500 hojas

Media Resma

250 hojas

Cuarta

125 hojas

Quinta

100 hojas

La máquina de papel entrega una hoja continua de ancho fijo y con defectos. En una etapa de rebobinado se eliminan los defectos y se corta la hoja por el largo de acuerdo a las necesidades de los usuarios. Las grandes bobinas que se obtienen en pope se transforman en bobinas terminadas más pequeñas y fáciles de manejar.

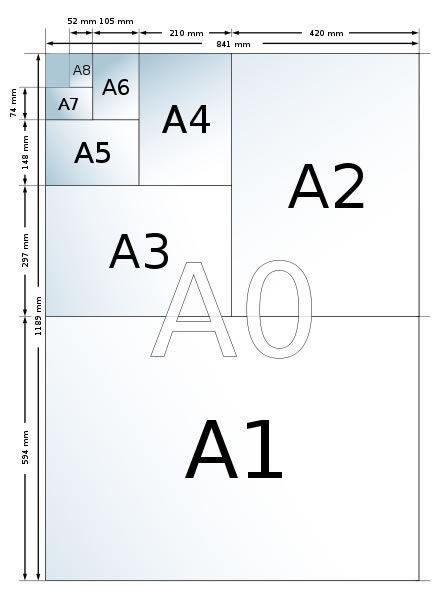

Formatos

Para facilitar la impresión y economizar en gasto de papel, existen una serie de normas sobre el formato del papel.

En la mayoría de países europeos, la norma UNE (una adaptación de la norma DIN).

Los formatos más habituales son:

Norma DIN Serie A

Más información sobre formatos de papel.

Producción mundial

Los productores de papel y cartón más importantes

Características técnicas

Según el uso al que vaya dirigido, necesita unas características técnicas específicas. Para ello se miden las cualidades del papel. Las más comunes son:

Peso - Gramaje:

Peso en gramos por unidad de superficie (g/m2). Antiguamente se medía por el peso de una resma, una docena de docenas de pliegos, siendo cada pliego del tamaño de 8 hojas, del antiguo tamaño folio (215mm x 315 mm). Actualmente, la resma tiene otro valor (500 hojas).

Longitud de rotura:

Se mide la cantidad de papel (en miles de metros) necesaria para romper una tira de papel por su propio peso.

Desgarro

Resistencia que ofrece el papel a la continuación de un desgarro.

Resistencia al estallido

Resistencia que ofrece el papel a la rotura por presión en una de sus caras.

Rigidez

Resistencia al plegado de una muestra de papel.

Dobles pliegues

Cantidad de dobleces que soporta una muestra hasta su rotura.

Porosidad

Se mide la cantidad de aire que atraviesa una muestra de papel.

Blancura

Grado de blancura.

Opacidad

Es la propiedad del papel que reduce o previene el paso de la luz a través de la hoja. Es lo contrario a la transparencia.

Estabilidad dimensional

Básicamente la estabilidad dimensional hace referencia a las modificaciones en tamaño de una hoja de papel dependiendo de las condiciones de humedad en el ambiente. Esto quiere decir que dependiendo de la humedad el papel tendera a variar su tamaño, suele hacerlo en dirección de las fibras (fusiforme) por lo que se puede predecir aproximadamente como se deforma.

Ascensión capilar

altura en milímetros que alcanza el agua en una muestra parcialmente sumergida.

Planeidad

algunos de los cambios anteriormente enumerados inciden en la planeidad del papel, esto último es un factor importante para la impresión offset..